P. Cobo

Los paneles microperforados (MPPs) fueron propuestos para proporcionar absorción de sonido sin materiales porosos. Están especialmente recomendados en situaciones donde los tradicionales materiales porosos pueden resultar potencialmente dañinos para la salud, tales como en hospitales, y en la industria de la alimentación, farmacéutica o microelectrónica. La absorción en los MPPs se produce por pérdidas visco-térmicas en una gran cantidad de orificios sub-milimétricos realizados en un panel. Los MPPs son absorbentes sintonizables cuya curva de absorción depende de sus parámetros constitutivos (d, el diámetro de los orificios, t, el espesor del panel, y ø, el porcentaje de perforación, o porosidad). Para que un absorbente superficial proporcione absorción, tiene que tener una impedancia acústica de entrada adaptada a la impedancia acústica del aire, Z0. Mientras que es posible encontrar una combinación de parámetros que proporcionen una resistencia acústica próxima a Z0, en una determinada banda de frecuencias, para compensar su reactancia de masa es necesario introducir la impedancia imaginaria negativa de una cavidad de aire. Por eso, es necesario trasdosar el MPP con una capa de aire de espesor D. El funcionamiento acústico de los MPPs como absorbentes del sonido ha sido ampliamente demostrado.

Los MPPs sencillos son absorbentes de banda relativamente estrecha. Se puede ensanchar la banda de absorción a costa de reducir la amplitud de pico. Para evitar esta relación inversa, se han propuesto MPPs multicapa (ML-MPP). Estos ML-MPP son capaces de proporcionar absorción de banda ancha con un pico de absorción próximo al 100%. No obstante, el diseño de un MPP de N capas requiere la sintonización de 4N parámetros.

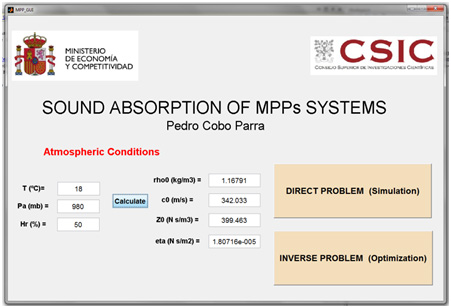

Para facilitar el diseño de absorbentes MPP sencillos y multicapa se ha realizado una Interfaz Gráfica de Usuario (GUI).

GUI para el diseño de absorbentes MPP

GUI para el diseño de absorbentes MPP

La parte de Simulación permite analizar el funcionamiento de MPPs de una o varias capas.

La GUI permite elegir el número de capas del MPP

La GUI permite elegir el número de capas del MPP

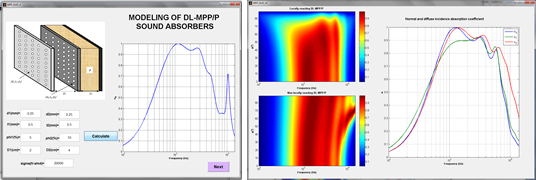

Comportamiento de un DL-MPP/P en incidencia normal (izquierda) y aleatoria (derecha)

Comportamiento de un DL-MPP/P en incidencia normal (izquierda) y aleatoria (derecha)

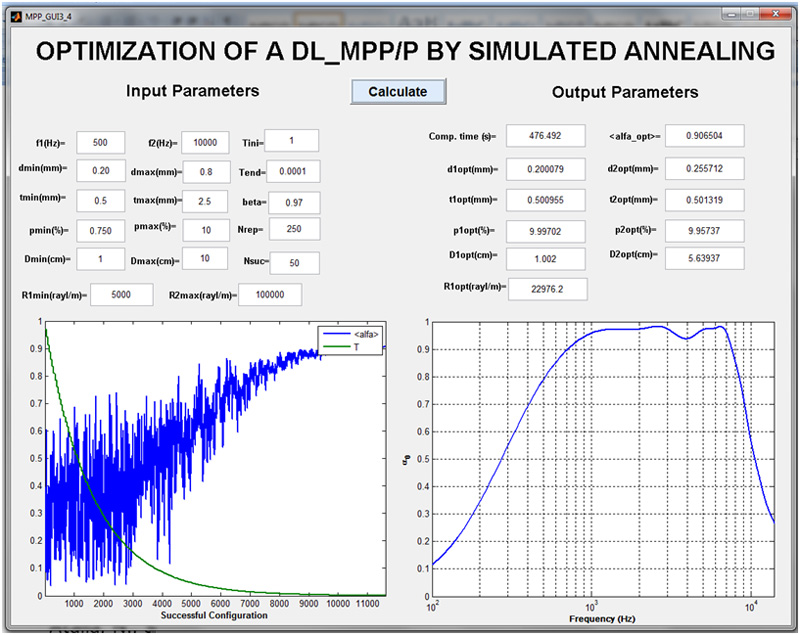

Desde un punto de vista ingenieril, sería atractivo conocer la combinación de parámetros constitutivos, dentro de unos determinados rangos de variación, que proporcionan la absorción promedio máxima en una banda de frecuencias. Este es un problema típico de optimización combinatorial. Más específicamente, se trata de encontrar un máximo global en un espacio de soluciones donde existen muchos máximos locales. El Recocido Simulado (SA) es un método de optimización especialmente apropiado para este tipo de problemas.

GUI para la optimización de MPPs

GUI para la optimización de MPPs

La GUI permite también obtener los parámetros del sistema que proporciona la máxima absorción promedio en una banda de frecuencias.

Parámetros óptimos de un absorbente DL-MPP/P

Parámetros óptimos de un absorbente DL-MPP/P

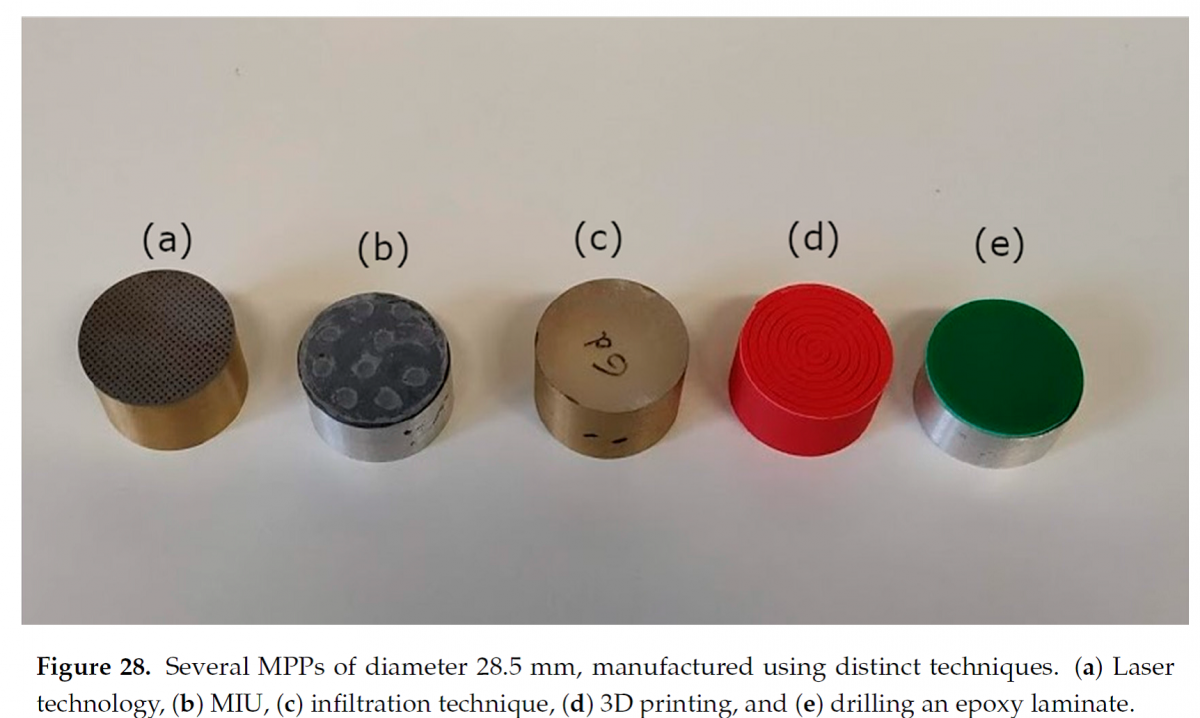

Hoy en día es relativamente fácil diseñar un MPP para una banda de absorción de un par de octavas. Sin embargo, su uso masivo en aplicaciones de control del ruido no ha ocurrido. Esto se debe, probablemente, a su alto coste. Por ejemplo, un MPP con absorción de pico a 1400 Hz y banda de absorción de un par de octavas requiere aproximadamente 500.000 orificios/m2 de diámetro 0.2 mm. Ya que estos orificios diminutos se hacen usualmente con tecnología laser, su coste resulta ser disuasivo.

Se han hecho algunas propuestas para reducir el coste de fabricación de los MPPs. La perforación de ranuras en lugar de orificios circulares es más barata. También, combinando una placa perforada (con orificios milimétricos) con mallas comerciales usadas en el filtrado químico (con perforaciones micrométricas) para proporcionar un panel absorbente con funcionamiento acústico similar al de un MPP (MIU). Aunque este tipo de propuestas reducen el coste de la fabricación de un panel hasta un valor aproximado de 50-100 €/m2, todavía no es suficientemente barato como para atraer la atención de la industria de fabricación de materiales absorbentes.

Hoy en día hay técnicas que permiten abaratar considerablemente la fabricación de MPPs: MIUs, infiltración, impresión 3D o taladrado de laminados de epoxy usados en circuitería.